¿Necesitas ayuda con tu proyecto? te ayudamos a hacerlo realidad

Contamos con una amplia experiencia en el sector para facilitar soluciones apropiadas en cualquier tipo de obra.

El proceso de aplicación de nuestros pavimentos empieza por el adecuado tratamiento mecánico del soporte existente y se constituye a base de capas superpuestas. En cada capas se extienden cuidadosamente por la superficie diferentes resinas con distintos componentes que, capa sobre capa, confieren las propiedades finales al pavimento.

Para una mejor compresión del proceso de aplicación recomendamos visite nuestro canal de YouTube.

A la hora de proyectar cual es el sistema más adecuado para sus instalaciones, es fundamental tener en cuenta, por un lado, el nivel de resistencia al que el pavimento va a estar sometido, y por otro, las condiciones del soporte sobre el que se va a colocar dicho pavimento. De esta manera conseguiremos optimizar el resultado final con mayor calidad y durabilidad.

Es fundamental para conseguir un anclaje perfecto del pavimento. El método puede variar dependiendo del estado o tipo de superficie.

FRESADO: Fresado de toda la superficie mediante láminas de tulsteno para originar porosidad en el pavimento. Provocando micro surcos que garantizan un óptimo anclaje mecánico.

DESBASTADO / DIAMANTADO: Desbastado de toda la superficie mediante disco abrasivo con fresas de diamante para originar porosidad en el soporte. Limpio y uniforme.

GRANALLADO: Consiste en la proyección de miles de pequeñas bolas de acero a muy alta velocidad que chocan contra la superficie del pavimento generando una agresión controlada que origina un relieve poroso ideal para un anclaje perfecto de cualquiera de los sistemas. Todo el proceso es limpio y no genera polvo.

Estos procedimientos se realizan para conseguir que el soporte adquiera rugosidad y porosidad suficiente para el óptimo anclaje de los distintos sistemas.

Tratamientos de juntas y fisuras: El sellado de juntas y fisuras se realiza mediante distintos materiales, según las necesidades del sistema.

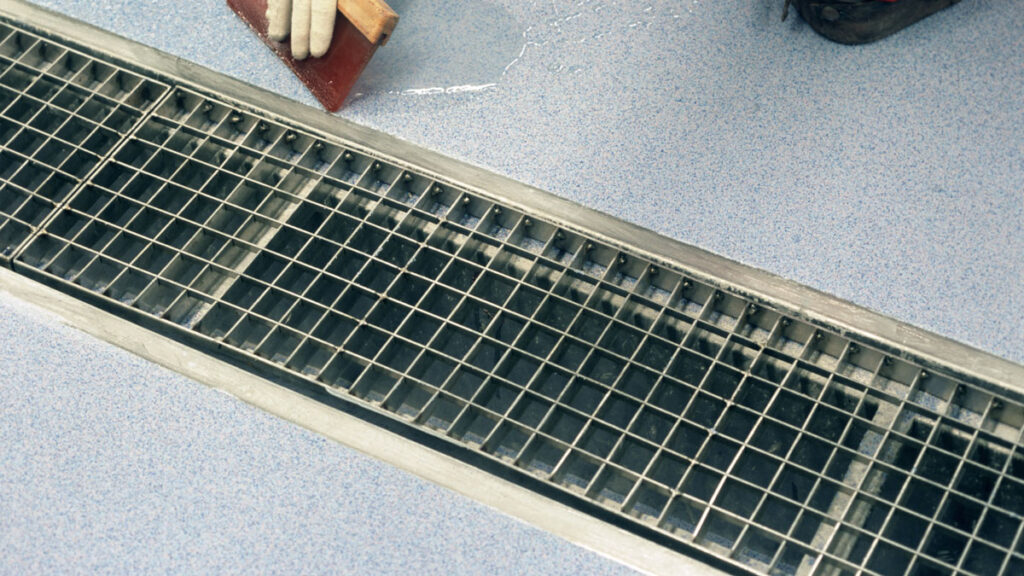

Entregas a sumideros, canaletas, perfiles metálicos u otros pavimentos: Se adaptan los distintos tipos de pavimentos a estos encuentros singulares, quedando un buen acabado estético y funcional.

Imprimación o alisado: Aplicación de una capa de resina reticulada mediante aminas y mezcladas con áridos de diferente granulometrías, que nos aportará un buen anclaje, además irá regularizando el soporte de posibles imperfecciones.

Capa de fondo o capa base: Aplicación de una capa de resina epoxi 00% sólidos, de alta densidad coloreada, reticulada con aminas y mezcladas con áridos de cuarzo de diferentes granulometrías, sobre esta capa aún estando fresca, se espolvorea árido de cuarzo a saturación.

Capa de sellado: Aplicación de una capa de acabado con resinas epoxídicas de alta resistencia a la abrasión y al ataque químico, que dotará al sistema de un acabado impermeable, antideslizante y cómodo de limpiar.

Las operaciones de lijado y aspirado de las impurezas generadas, se repiten a lo largo de todo el proceso.

Capas de sellado opcionales: Podemos aplicar distintas capas extras de sellado, para obtener una mayor resistencia a rayos uva, mejorar las prestaciones al ataque químico, deslizamiento o simplemente para matizar el acabado estético.

Zócalo ½ caña – opcional: Se realiza de manera continua, sin juntas para facilitar la máxima higiene y limpieza.

Contamos con una amplia experiencia en el sector para facilitar soluciones apropiadas en cualquier tipo de obra.

Escríbenos